In the last article, we saw how the energy demand in heavy trucks might lean more towards fully electrifying the industry. However, the demand for energy in heavy industries differs from the transport sector. In the former, the need to provide process heat is crucial to produce the final products required for the energy transition targets. This presents a challenge for the Electrify everything argument. In some cases, the heat produced via electricity is not as efficient as when the same electricity is used to produce Hydrogen.

صناعة الفولاذ

The steel industry accounts for 7% of the world’s CO2 emissions. For every ton of steel produced (from iron ore) nearly 2 tonnes of CO2 is released into the atmosphere. Therefore, decarbonizing the steel industry will definitely be the world’s agenda going forward.

يجب الملاحظة أنه من غير الممكن إزالة الكربون من صناعة الصلب لأن الكربون هو عنصر التصلب في صناعة الصلب ، وبالتالي فهو جزء من التركيب الكيميائي.

يمكن إنتاج الفولاذ إما من خام الحديد المكرر أو عن طريق إعادة تدوير قصاصات الصلب القديمة. في الواقع ، 40٪ من إنتاج الصلب في العالم يأتي من الفولاذ المعاد تدويره.

مسارات تكرير خام الحديد

هناك طرق متعددة لتكرير خام الحديد وإنتاج كريات الحديد التي يمكن تحويلها بعد ذلك إلى صلب. طريق فرن الفرن اللافح.

مسار الأفران اللافحه

جاء ثلثا الفولاذ الجديد في السوق من مسار الفرن اللافح ، بينما شكلت طريقة الحديد المختزل المباشر ثلث السوق.

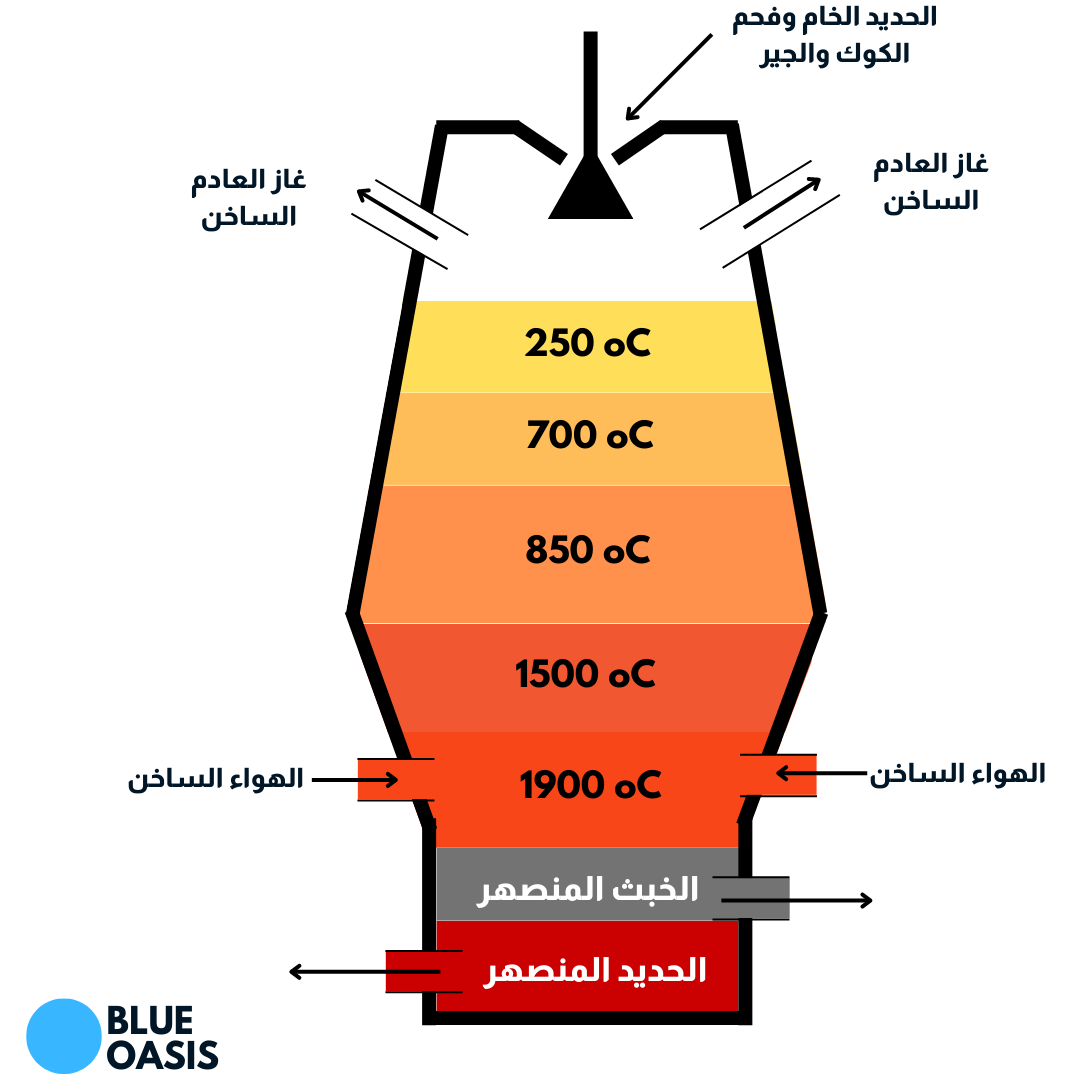

الأفران اللافحه هي ما يتبادر إلى الذهن عندما تفكر في تكرير الحديد. خزانات معدنية كبيرة تحتوي على معادن حمراء ساخنة وحرارة شديدة تتدفق منها. تستخدم أفران الصهر فحم الكوك المعدني والهواء لإنتاج الحرارة وإزالة الشوائب من خام الحديد وإنتاج كريات الحديد.

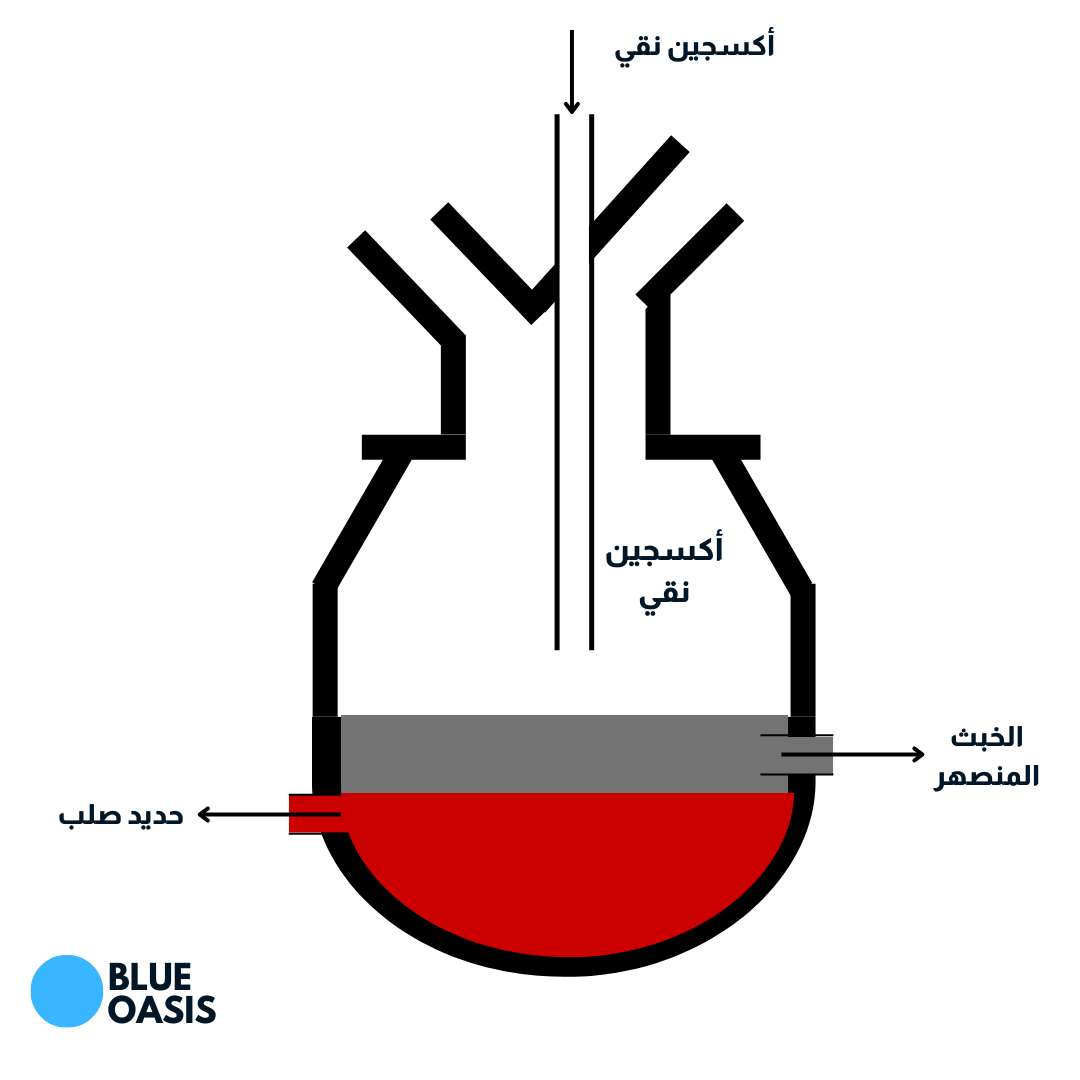

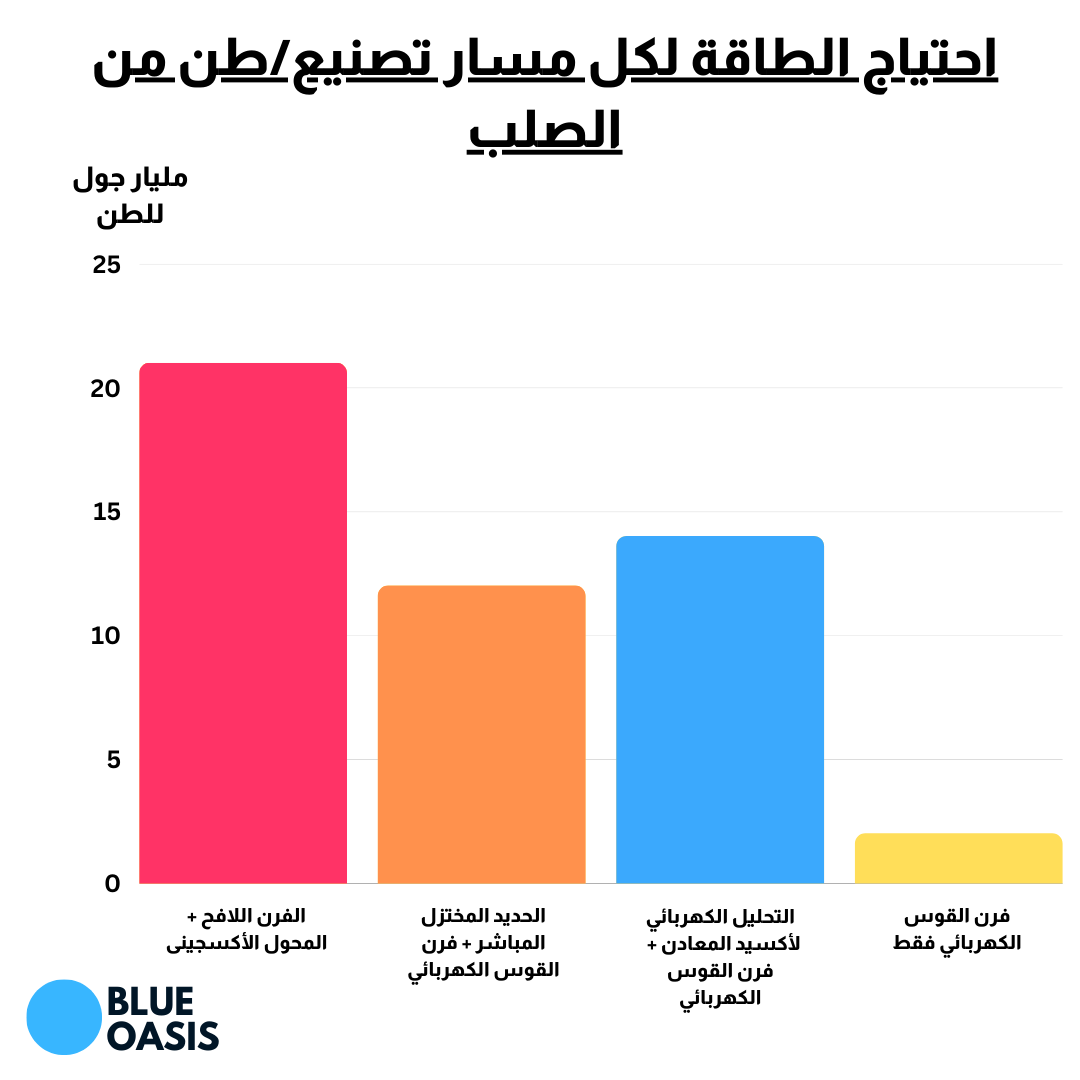

يتم بعد ذلك نقل الكريات إلى المحول الأكسجينى ، والذي يستخدم مزيدًا من الحرارة لإنتاج الفولاذ. تستهلك طريقة الفرن اللافح + المحول الأكسجيني حوالي 20.8 جيجا جول لكل طن من الفولاذ الجديد.

عند النظر إلى الهيدروجين كبديل للفحم يمكن أن يحل جزئيًا محل الكوك المستخدم في عملية الفرن اللافح مع الاضطرار إلى تغيير العملية الكيميائية التي كانت مستخدمة قبل إدخال الهيدروجين. ينتج عن هذا تحدٍ تقني ومالي ، حيث أن تغيير العملية الكيميائية سيتطلب اختبارات صارمة وتغييرًا في كل من الأساليب والمعدات مع الحاجة إلى المزيد من الاستثمارات لإزالة ثاني أكسيد الكربون من هذا المسار.

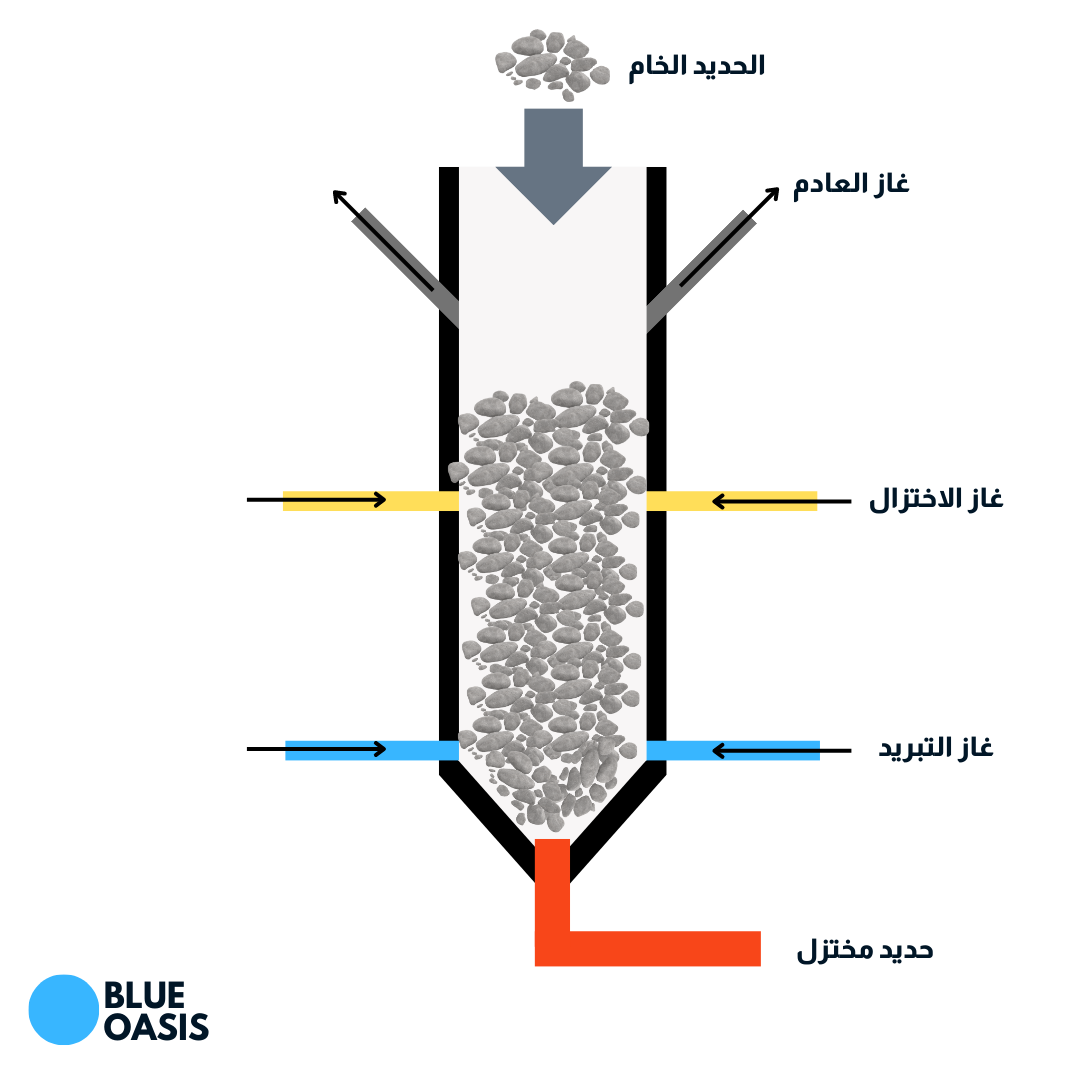

مسار الحديد المختزل المباشر

في هذا المسار لا يتم صهر الحديد بالحرارة العالية كما في مسار الأفران اللافحه. بدلاً من ذلك يتم تسخين خام الحديد إلى درجات حرارة أقل من تلك الموجودة في الأفران اللافح ويتم إختزال الشوائب باستخدام مزيج من غاز أول أكسيد الكربون و الهيدروجين لاستخراج الشوائب عن طريق التفاعل كيميائيًا مع الشوائب (أي الأكسجين).

يتم إنتاج الهيدروجين وأول أكسيد الكربون عن طريق إعادة تشكيل الميثان بالبخار أو من خلال تغويز الفحم. يتم تحويل الكريات الحديدية التي يتم إنتاجها عبر مسار الاختزال المباشر (DRI) عادةً إلى الفولاذ باستخدام فرن القوس الكهربائي.

الآن ، تختبر شركات مختلفة استخدام الهيدروجين بدلاً من الغاز الطبيعي في عملية الاختزال المباشر. على سبيل المثال ، تم بناء مصنع تجريبي في السويد بواسطة شركة SSAB في عام 2020 لاختبار الهيدروجين كعامل اختزال قبل بناء مصنع تجريبي ذو حجم إنتاج تجاري بحلول عام 2025.

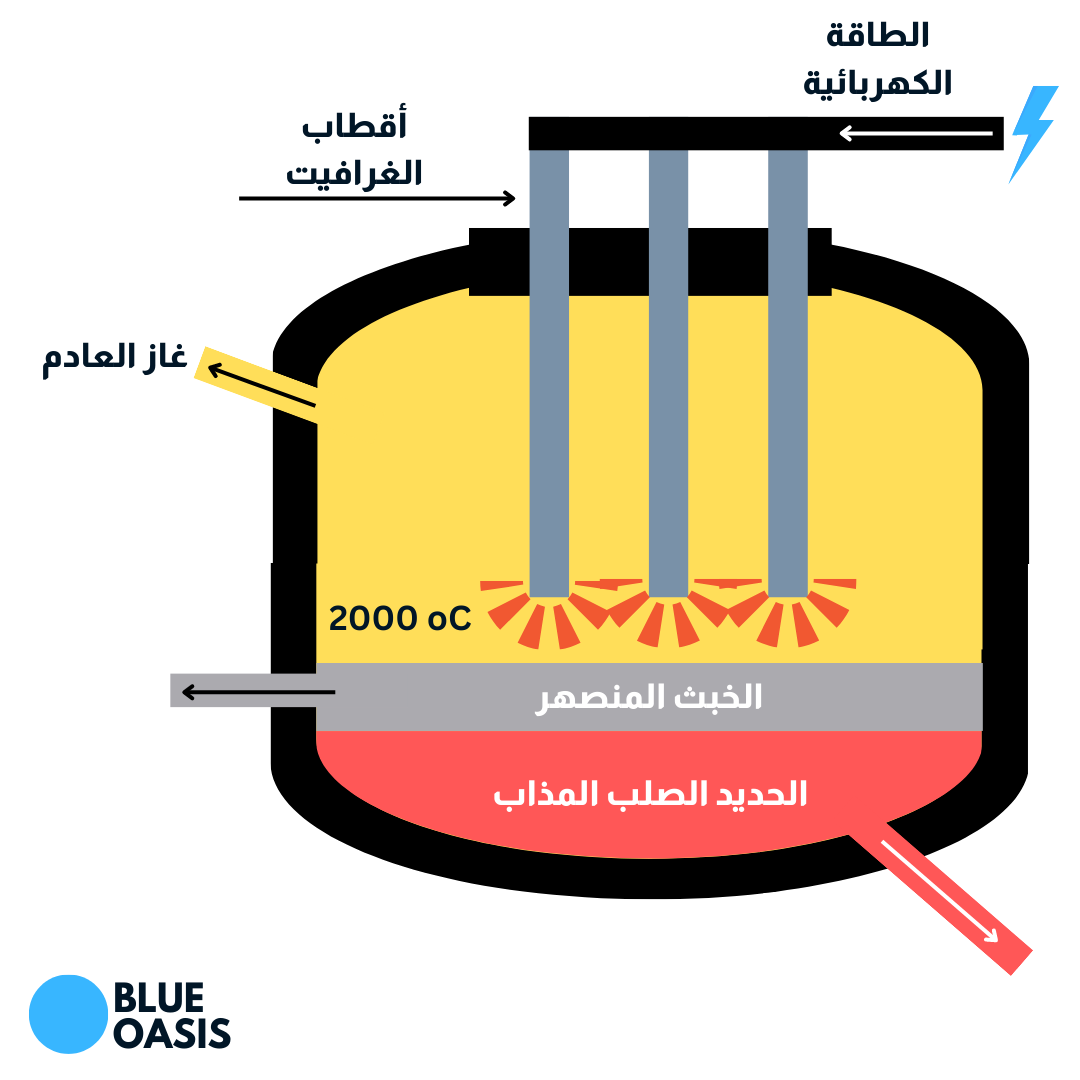

كما يوحي الاسم ، تستخدم أفران القوس الكهربائي الكهرباء وقضبان الغرافيت لإنتاج الحرارة وكربونات الحديد. تُستخدم أفران القوس الكهربائي عادةً لإعادة تدوير الفولاذ ، ولكن يمكن أيضًا استخدامها لاستبدال المحول الأكسجيني وصنع الفولاذ من الحديد المكرر. يستهلك مسار الحديد المختزل + أفران القوس الكهربائي ما بين 12-15 جيجا جول للطن من الفولاذ الجديد.

أصبح من الواضح كل يوم أنه إذا توجه العالم نحو إزالة الكربون من صناعة الصلب ، فإن مسار مسار الحديد المختزل + أفران القوس الكهربائي سيزداد شعبيته وقد تصبح العملية المهيمنة على عكس مسار مسار الأفران اللافحه الحالي.

هناك دراسات لطرق أخرى تهدف إلى إلغاء الحاجة إلى إضافة الحرارة العالية في عمليات تصنيع الصلب وبالتالي تقضي تمامًا على الحاجة إلى الوقود. طريقة التحليل الكهربائي بأكسيد المعادن هي الطريقة الأبرز الأقرب للتسويق.

مسار التحليل الكهربائي لأكسيد المعادن

تُستخدم طريقة التحليل الكهربائي لتنقية خام الحديد أو حتى خام الحديد ذو الجودة المنخفضة (على عكس عملية الحديد المختزل المباشر). تدعم هذه الطريقة حاليًا شركة تدعى Boston Metals ، والتي بنت مؤخرًا مصنعًا تجريبيًا في الولايات المتحدة.

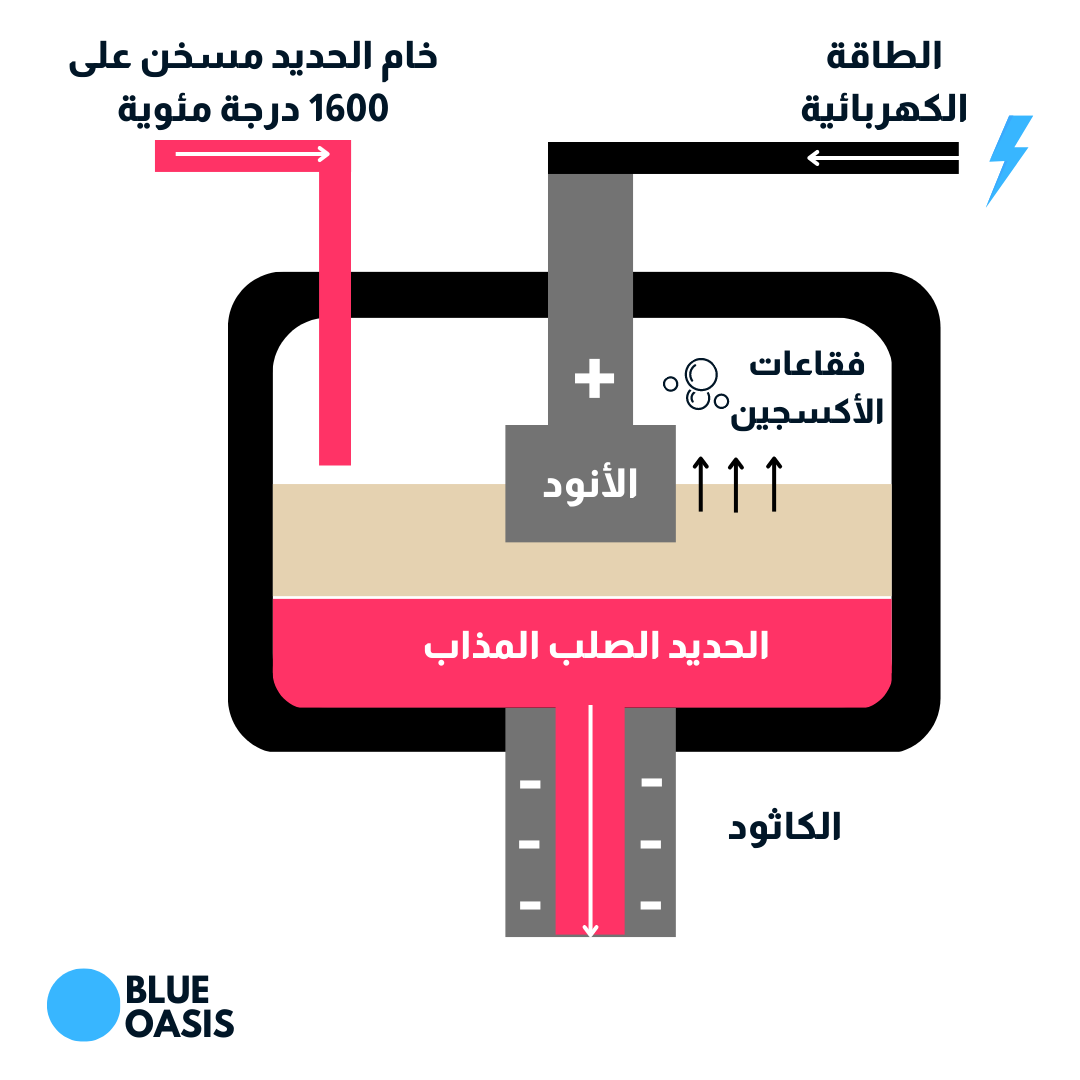

قبل البدء بعملية التحليل الكهربائي لابد من زيادة درجة حرارة خام الحديد إلى 1600 درجة مئوية لذلك هناك الحاجة إلى الطاقة الحرارية مرة أخرى. يضاف هنا خام الحديد المسخن إلى قبو مملوء بمحلول (يحتوي على أيونات حرة تشكل وسطا ناقلا للكهرباء) و أنود مثبت. القطب الموجب مسئول عن استخلاص الأكسجين من خام الحديد بينما ينجذب الحديد المنصهر المنقى إلى القطب السالب. ثم يغادر الحديد المصفى الحجرة لتشكيل كريات يتم إدخالها بعد ذلك في فرن القوس الكهربائي. تشير التقديرات إلى أن مسار التحليل الكهربائي لأكسيد المعادن + فرن القوس الكهربائي يستخدم 14 جيجا جول للطن من الفولاذ الجاهز.

من الرسم البياني ، يمكننا أن نرى أن الهيدروجين الأخضر سيكون مطلوبًا في صناعة الصلب وأن كهربة الصناعة بأكملها ليست جاهزة بعد. الطريقة الوحيدة التي يمكن بها كهربة صناعة الصلب بالكامل في الوقت الحالي هي عندما ينخفض طلبنا على الفولاذ بدرجة كبيرة بحيث يكون من المنطقي إعادة تدوير المخزون الحالي فقط من الفولاذ الذي نستخدمه. أحد الأشياء التي سيحتاجها انتقال الطاقة هو المزيد من الفولاذ أكثر مما نطلبه حاليًا.

ماذا يعني هذا للكويت؟

Our steel industries’ output was below 2 million tons/year. To put this into perspective, UAE’s 2021 output was 5 million tons/year. The fact that our output is not as high as our neighbours’ could play well into our case as this means that we do not need to invest in changing our current processes as much as we can direct that investment into building a Green Steel industry, whether we decide on using Hydrogen in the DRI+EAF route or electrifying the whole process, in case of the MOE+EAF route.

وفي كلتا الحالتين ، فإن بناء صناعة فولاذية خضراء في الكويت بهدف بيع هذه المنتجات إلى أوروبا سيزيد من حصة مشاريع الطاقة المتجددة في البلاد حيث سيكون هناك طلب أعلى على هذا النوع من الطاقة. علاوة على ذلك ، سيفتح هذا الباب أمام المزيد من الاستثمارات الأجنبية في القدرات الجديدة للحديد الأخضر والطاقة المتجددة بالكويت.